text to clipboard

Erste Präsentation des innovativen CNC-Systems mit zwei Kanälen für Werkzeugmaschinen mit bis zu fünf Achsen in den USA

Fortschrittlicher 3D-Simulator mit Kollisionserkennung jetzt mit RTCP-Funktion

8. September 2014 – NUM präsentiert seinen neuen CNC-Kern mit zwei Kanälen erstmals auf der IMTS in den USA. Der speziell für Entwickler von kleinen bis mittelgroßen Werkzeugmaschinen mit vier oder fünf Achsen entwickelte Flexium+ 8 CNC stellt eine außergewöhnlich kostengünstige Steuerungslösung dar, die in vielen Fällen einen zweiten CNC-Kern überflüssig macht. NUM stellt ebenfalls eine neue Version seiner 3D-Simulationssoftware vor, die jetzt Kinematikgleichungen enthält, um erweiterte Bearbeitungsanwendungen mit fünf Achsen zu unterstützen.

Der Flexium+ 8 CNC-Kern verfügt über zwei CNC-Kanäle und unterstützt bis zu fünf Achsen, von denen vier interpoliert werden können. Beide Kanäle können gleichzeitig für die Steuerung eines Spindelmotors und von vier Achsen verwendet werden, anstatt der gesamten fünf Achsen. Diese Steuerungsflexibilität ermöglicht Konstrukteuren die Senkung der Kosten von Maschinen mit komplexen Synchronisierungsanforderungen. Beispielsweise könnte bei einer Schleifmaschine ein Kanal die beiden X/Y-Achsen und eine Spindel für die Ausführung der Schleiffunktionen steuern, während der andere Kanal die beiden hinteren Abrichtachsen U/W steuert. Jeder Kanal kann entweder asynchron sein eigenes Teileprogramm ausführen und autonom agieren – fast wie mit einem eigenen CNC-Kern – oder die beiden Kanäle werden synchronisiert. Die Steuerung von einer bis zu fünf Achsen oder einer Spindel kann während des Betriebs von einem Kanal zum anderen wechseln, sodass die verfügbaren Hardwareressourcen maximal ausgenutzt werden können.

Wie alle CNC-Systeme von NUM verfügt die Flexium+ 8-Firmware über RTCP (Rotation around Tool Centre Point) und Funktionen für schiefe Ebenen. Die von NUM erstmals eingesetzte RTCP-Funktion bietet große Vorteile für Präzisionsbearbeitungsanwendungen mit fünf Achsen. Durch die sehr genaue Steuerung der Drehachsen der Maschine, wie eines Doppeldreh-Werkzeugkopfs oder eines Tischs mit Werkstückhalterung, sorgt die Funktion dafür, dass das Werkzeug während des gesamten Bearbeitungsvorgangs in einem konstanten Winkel in Kontakt mit dem Teil bleibt. Die RTCP-Funktion besitzt noch mehr Vorteile, wenn das Teil nicht flach ist. Sie berechnet alle Verschiebungen aufgrund von Faktoren wie Werkzeugkopfmechanik und Werkzeuglänge, die für die Erhaltung des präzisen Werkzeugkontakts erforderlich sind.

Wie der Name sagt, ist der Referenzpunkt für alle RTCP-Berechnungen der Mittelpunkt des Werkzeugs, bzw. der Kontaktpunkt und nicht die Position des Werkzeugkopfs, was eine mechanische Bestimmung des Kontaktpunkts erforderlich machen würde. Der Unterschied zwischen diesen beiden Methoden besitzt eine große Auswirkung auf die Bearbeitung. Wenn beispielsweise der Abstand zwischen der Werkzeugspitze und dem Mittelpunkt des Drehkopfs 600 mm beträgt, führt ein Positionierungsfehler des Kopfs von nur einem hundertstel Grad zu einem Werkzeugspitzenfehler von 0,1 mm. Ohne die RTCP-Funktion kann dies zu einer Beschädigung des Werkzeugs oder des Teils führen. Ein weiterer großer Vorteil der RTCP-Funktion besteht darin, dass die programmierten Koordinaten diejenigen der Teilekontur, nicht die der Maschine sind, sodass die Programme die Bearbeitung unabhängig ausführen können und Werkzeugverschiebungen ohne Programmänderung angewendet werden können. Die RTCP-Funktion wird als Bestandteil des Flexium+ CNC-Postprozessors implementiert, wodurch die Portabilität des Teileprogramms weiter gewährleistet wird.

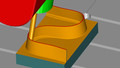

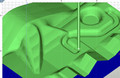

NUM hat vor Kurzem den komplexen Koordinaten-Transformationsalgorithmus der RTCP-Funktion in seine Flexium+ 3D-Simulationssoftware integriert. Benutzer können jetzt die Kinematikleistung von Teileprogrammen für Maschinen mit vier und fünf Achsen ganz einfach und genau mithilfe von fortschrittlichen 3D-Visualisierungsverfahren analysieren und optimieren. Die Software verfügt zur Verhinderung von Werkzeug-, Teile- oder Maschinenbeschädigung über eine umfassende Kollisionsüberwachung und -erkennung.

Für ein Maximum an Flexibilität bietet NUM zwei Versionen der Flexium+ 3D-Simulationssoftware an. Die eine wurde für die eigenständige Verwendung ohne CNC-System als Produktionsplanungswerkzeug für die Überprüfung von Teileprogrammen konzipiert. Die andere ist vollständig in die Bedienoberfläche von Flexium+ integriert und mit dem CNC-System der Maschine verbunden. Im Unterschied zu vielen CAD/CAM-Visualisierungssystemen von Mitbewerbern verwendet dieses System den vom CNC-Interpolator verarbeiteten NC-Code, um eine tatsächliche Echtzeitdarstellung der Maschinenoperation zu erzeugen. Teileprogramme können simuliert werden, während zur gleichen Zeit andere Programme auf der Maschine ausgeführt werden, und dasselbe Teileprogramm kann gleichzeitig ausgeführt und simuliert werden. Der Simulator visualisiert die Werkzeuge, die kinematischen Eigenschaften der Maschine und den Werkstückrohling als 3D-Volumen. Und er zeigt den TCP (Tool Center Point, Werkzeugmittelpunkt) und den Materialabtrag, während sich das Werkzeug entlang der von dem Teileprogramm definierten Bearbeitungsbahn bewegt.

Der Flexium+ 8 CNC-Kern kann mit zahlreichen NUM-Antrieben verwendet werden. Die beste Leistung ergibt sich zusammen mit den neuesten digitalen Servo-Antriebsmodulen NUMDrive X von NUM. Diese Antriebe gehören zu den kleinsten auf dem Markt. Sie besitzen zahlreiche Konfigurationsmöglichkeiten und Sonderfunktionen, die Konstrukteure bei der Senkung von Maschinenbaukosten unterstützen. Die Antriebe verwenden fortschrittliche DSP-Steuerungsverfahren, um die Geschwindigkeit des CNC-Kern-zu-Antrieb-Servobusses zu maximieren. Zudem verfügen sie über große Regelkreisbandbreiten und spezielle Beschleunigungsalgorithmen für uneingeschränkte Geschwindigkeit und Positionierungsgenauigkeit. Ein Numerikprozessor im CNC-Kern gewährleistet zusammen mit den präzisen Zahlenverarbeitungsfunktionen der Flexium+-Software eine hohe allgemeine CNC-Auflösung und ermöglicht eine Interpolation zwischen Achsen im Sub-Nano-Bereich.

Flexium+ 8 verfügt zudem über eine inhärent skalierbare Sicherheitsarchitektur mit dem Namen NUMSafe. Eine in das CNC-System integrierte Sicherheits-SPS überwacht alle kritischen Vorgänge. Zusammen mit den sicheren E/A-Modulen und den Überwachungsregelkreisen für sichere Bewegung in den NUMDrive X-Servoantrieben können Maschinenkonstrukteure unter Verwendung von nur wenigen Zusatzkomponenten Sicherheitsfunktionen hoher Integrität implementieren. Die Sicherheitsarchitektur entspricht dem Maschinensicherheitsstandard EN ISO 13849-1 bis zu PL e, sowie dem Standard für Funktionssicherheit für Antriebe mit variabler Drehzahl EN 61800-5-2 bis zu SIL 3.

Die Flexium+ CNC-Plattform von NUM besteht jetzt aus drei CNC-Kernen, die alle auf der IMTS präsentiert werden. Diese ermöglichen Maschinenkonstrukteuren die Konfiguration von kosten- und leistungsoptimierten Steuerungssystemen für zahlreiche Automatisierungsanwendungen. Die Produktserie besteht aus Flexium+ 6, das ebenfalls erstmals in den USA vorgestellt wird, Flexium+ 8 und Flexium+ 68. Flexium+ 6 verfügt über einen einzigen CNC-Kanal, kann vier interpolierte Achsen und eine Spindel steuern und wurde für kleine bis mittelgroße Maschinen konzipiert. Flexium+ 68 wurde für größere und komplexere Maschinensteuerungsanwendungen konzipiert. Mit bis zu acht CNC-Kanälen, von denen jeder bis zu neun interpolierte Achsen und 32 Spindeln unterstützt, bietet Flexium+ 68 eine hervorragende Grundlage für Anwendungen mit mehreren Spindeln, beispielsweise Transfermaschinen.

Die Flexium+-Plattform ist auch mit einer leistungsfähigen Software ausgestattet. Alle CNC-, Servoantriebs-, E/A-, Automatisierungs-SPS- und Sicherheits-SPS-Funktionen sind unter Verwendung eines einzigen und einheitlichen Hilfsmittels programmiert. Eine vollständig anpassbare Bedienoberfläche ermöglicht es Benutzern, den Wert ihrer Maschinen durch bessere Ergonomie und berührungsempfindliche Steuerelemente zu erhöhen. Die Anwendungsunterstützungs-Software von NUM beinhaltet zahlreiche Bearbeitungsfunktionen wie Schleifen, Werkzeugschleifen, Drehen, Fräsen, Zahnradbearbeitung, Formen und Feinbearbeitung sowie Wasserstrahl-, Laser- und Plasmaschneiden. Viele dieser Softwarepakete werden von Werkzeugmaschinenherstellern und Benutzern als Branchenstandard betrachtet.

ENDE

NUM ist in sozialen Medien aktiv. Wenn Sie ein Follower werden möchten, besuchen Sie https://twitter.com/NUM_CNC

Weitere Informationen erhalten Sie von:

NUM GmbH, Gottlieb-Stoll-Strasse 1, D-73271 Holzmaden, Deutschland.

Tel.: +49 7023 7440-0; sales.de@num.com; www.num.com

NUM AG, Battenhusstrasse 16, CH-9053 Teufen, Schweiz.

Tel.: +41 71 335 04 11; sales.ch@num.com; www.num.com

NUM Verkaufsbüro Österreich, Hafenstrasse 47-51, A-4020 Linz, Österreich.

Tel.: +43 732 33 63 81; sales.at@num.com; www.num.com

|

|